Trup z laminátu

Původně se tento článek měl jmenovat Kopyto Šimůnek ... ale to by se mohlo vykládat různými způsoby a to bych nerad. Zvláště proto, že Karel je hodně šikovný modelář a určitě ne kopyto. Když se před mnoha a mnoha lety začalo mezi modeláři s laminováním, vznikla tato metoda výroby trupu, kterou jsem s jeho pomocí aplikoval na svou rodící se loď White Wings.

Karel je „domácí modelář“ – tedy pokud něco dělá, nejprve se rozhlídne doma, jestli tam náhodou něco odpovídajícího nenajde. Například při stavbě lodě Benjamin W. Lathan se mu zalíbila dřevěné ramínka na šaty a přes protesty manželky reorganizoval skříně s oblečením. A také tento způsob výroby trupu je vyjma potřeb na laminování je zaměřen vyloženě na recyklaci a domácí zdroje.

Příprava žebrorysek a bokorysu

White Wings budu stavět ve dvanáctině (1:12) a tak rozměry pro vaši představu vychází takto:

| LOA délka přeze vše | 15,24 m | 1270 mm |

| LWL délka na vodorysce | 10,21 m | 850 mm |

| Draught ponor | 2,13 m | 177 mm |

| Beam šíře | 3,59 m | 299 mm |

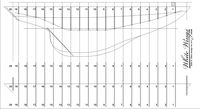

Žebrorysky jsou součástí každého pořádného plánu (nejsou li, je lepší zvolit loď jinou, nebo si vybrat podobný trup). Žebrorysky je potřeba zvětšit do požadovaného měřítka, zrcadlit druhou půlku, totéž s bokorysem lodě, vymyslet zářezy pro vložení kýlu – bokorysu...

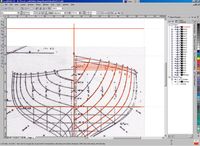

Spousta jde sice udělat na kopírce „papírovou metodou“, já ale použil počítač a kreslící vektorový program – konkrétně Corel DRAW! se kterým umím obstojně zacházet. Samozřejmě je zde spousty dalších i free programů, které by pro to byly vhodné – každý asi šáhne po tom, co je mu nejbližší.Začíná se scanem žebrorysek a bokorysu. Corel pracuje s vrstvami, tedy se tento scan položí jako základní vrstva, zvětší se na požadovaný rozměr. Vycházím z LOA (lenght over all – délky přeze vše) podělené měřítkem a na ten obrázek natáhnu. V tuto chvíli je dobré ještě pro kontrolu změřit, nakolik sedí i další známé fyzické rozměry jako ponor (draught), šířka (beam) a případně ještě obrázek zkorigovat. Až je to hotovo, vrstva se uzamkne a už se do ní nezasahuje.

Další se odehrává nad touto vrstvou, tedy překreslování podkladu (scanu) do křivek. Používám výraznou barvu čáry (jasně červenou) a tak se mi nad černou „kostičkovou“ naskenovanou předlohou dobře rozhoduje jak křivku popotáhnout, kde křivku zalomit atd. Navíc si každou žebrorysku kreslím do zvláštní vrstvy a tak se mi nepletou, dají se vypínat ve zobrazení atd. Kreslí se jedna polovina – druhá samozřejmě vznikne ozrcadlením.

Navíc si ještě nad žebroryskami zvolím pomocnou rovinu (heling) – nejméně 20 + 40 mm nad nejvyšším bodem žebrorysek. Hodnota 20mm vychází z potřeby laminování – každé žebro bude protaženo o tuto délku pokračováním v daném směru, pak je dobré uskočit o cca 20mm ke středu a k pomocné rovině žebrorysku dotáhnout kolmo. Toto dotažení tedy bude nejméně 40 mm a slouží pro lištu, kterou žebro přichytím k helingu. Na žebrorysce si ještě označím dvě vodorovné linie – hlavní konstrukční vodorysku a linii bortu.Stejně překreslím i bokorys trupu, nad který si v odpovídající vzdálenosti nakreslím také pomocnou rovinu (heling). K ní protáhnu i bokorys trupu – vlastně tak, jako by to bylo velké (široké) žebro. Na bokorys si navíc vynesu a očísluju polohy jednotlivých žeber. A opět si ještě označím dvě vodorovné linie – hlavní konstrukční vodorysku a linii bortu.

Protažení kýlu

Pokud se rozhodnete pro protažení kýlu, je dobré si i tak nejprve nakreslit všechna žebra i bokorys ve 100% shodě s originálem a potom si teprve začít hrát s liniemi. V této etapě je vhodné si vytisknou bokorysy trupu a plachet, a známou špendlíkovou metodou zjišťovat těžiště plachet a těžiště laterálu. Nezapomeňte že laterál je jen to ponořené – vytištěný trup je nutno ještě rozdělit podle hlavní vodorysky KVR a použít jen spodní část. Více v knize knih .

Pokud protahujete jen plochý kýl, je situace jednodušší než když je kýl tvořen i tvary žeber – jako to bylo v mém případě. Pak jsem si stejně jako první protáhl tvar bokorysu tak, abych těžiště laterálu udržel v požadovaném intervalu. Na protaženém bokorysu je možno odměřit o kolik je potřeba které žebro protáhnout. tady nastupuje „umělecká práce“, kdy je potřeba upravit plynule tvary žeber tak, aby navazovaly na nový bokorys. Docela to jde, kdy vás vždy dvě sousední žebra docela udrží v rozumném směru.

Sesazení – virtuální

Pokud tedy mám jak žebra, tak i bokorys (vlastně kýl), potřebuji udělat jejich průnik tak, aby šly navzájem do sebe zasadit. Předpokládám, že kýl se bude zasouvat jako poslední – zářezy v žebrech jsou tedy otevřené dolů. Na bokorys si nakreslím linii, která je vždy cca v polovině a ta mi určuje kde který zářez (v kýlu a žebru) bude končit. Přidávám zemědělskou vůli cca 5mm která pro kopyto nevadí. Současně si tvar žebra virtuálně „položím“ na bokorys srovnám podle pomocné roviny helingu a zkontroluji linie bortu a hlavní vodorysky. Musí to sedět – jinak je potřeba najít chybu a opravit. Tomuto je potřeba věnovat velkou pozornost a lze udělat i při papírové metodě. Pokud vše sedí, lze výsledná žebra rozložit na plán a vydat se někam, kde nám to vytisknou. Konkrétně já jsem to exportoval do dxf formátu a vyrazil do plánografie. Nenechte se zaskočit rozměrem – najednou to začne vypadat na docela velký model ...

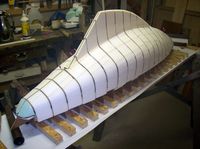

Výroba kostry

Tak, digitální část je za námi a zpět do dílny. Žebra je možno vyřezat z čehokoli – úplně stačí sololit – třeba ze zadních dílů skříní (v kuchyňské lince ho je!) nebo jako odpad z truhlárny, kde se ho rádi zbaví. Žebra kopíruju na sololit přes klasický kopírák (překvapilo mne, že jde ještě sehnat). Současně přenesu i linie bortu a konstrukční vodorysky. Sololit řežu lupenkovou pilou (šla by i kmitavá pilka) a cirkulárkou. Tou jsem si udělal jako první rovné řezy – zejména řez do kterého je sesazeno žebro a kýl je potřeba udělat přesný – jde krásně využít stolek cirkulárky pro dodržení uhlů. Na každém žebru pak pomocí kousku barevné pásky (použil jsem izolačku) na hranu vyznačím linie bortu a konstrukční vodorysky – viz obrázek. Jakmile vyříznu žebra a kýl, tak nelze odolat a kostru je už možno zkompletovat. WOW – to bude macek...

Sesazení na heling

Teď už je potřeba mít rovnou desku, raději delší než bude trup. Já použil pruh OSB desky, který mi zbyl a můžu tento materiál doporučit. Z odřezků OSB desky jsem si nařezal 20 hranolů 25 x 25 mm (mám dvacet žeber – tedy ne já ale loď). U bokorysu jsem si narýsoval i klad žeber a tento pruh jsem použil jako podklad na desku helingu. Každé žebro jsem sponkovačkou upevnil k hranolu a hranol v poloze dané podloženým výkresem upevnil k desce helingu. Nakonec jsem vsunul kýl – při přesné práci to jde i bez domácího násilí. Tím je kostra hotova. Jde to docela rychle. Teď je vhodné pomocí ohebné lišty zkontrolovat plynulost tvaru trupu a samozřejmě se nám musí také potkat ony mnohokrát zmíněné linie bortu a konstrukční vodorysky.

Polystyrénové šílenství

Nyní je trup potřeba vyplnit. Materiál – pěnový polystyren jde sehnat opět zdarma – zejména v době hledání úspor a snižování tepelných ztrát. Odřezky není problém sehnat, ale i koupě nikoho nezruinuje. Vyplatí se, alespoň pro složitější partie jako příď a záď , sehnat hutnější – tzv. extrudovaný polystyren. Polystyren se dá lehce řezat čímkoli, ale já strávil pár hodin výrobou odporové řezačky. Myslím, že se to vyplatilo – nejen v rychlosti a přesnosti práce. Podařilo se mi spotřebovat téměř veškerý po léta nashromážděný obalový polystyren z půdy. U řezačky je vychytávka v posuvném dorazu, jehož poloha je nastavitelná nad kusem starého svinovacího metru.

Polystyrenem se postupně vyplňuje prostor mezi žebry a je dobré každý kus dopředu zaříznout podle žeber – ušetříme tím uklízení spousty neposedných kuliček. Čím lepit? Klihem! Ten se jeví jako ideální – na polystyrenu chladne pomalu, dá se dobře smýt z rukou. Stejně jako kopírák jde sehnat, ten dnešní už nesmrdí (asi není z kostí). Kdo to neví, tak se musí dopředu namočit, a po pár hodinách lze ve vodní lázni gelovitou hmotu rozpustit a natírat štětcem. Já to nevěděl a když se granule ve vnitřní nádobě teplem vůbec nerozpouštěly, tak jsem si přečetl návod. Pak jsem ještě vymyslel dvouhřebíkové nábodeníčko, díky kterému jsem si ruce nemusel mýt tak často jako před tím.

Formování

Tak, kostra je vyplněna a připravte si vysavač, hrubé smirkové plátno, rašpli a staňte se sochařem. Já použil pro první tvarování hrubou rašpli, kde materiál berou prolisy na plechu. Další tvarování bylo už pomocí smirkového plátna (zrnitost 40), kterým jsem obalil hranolek polystyrenu. Tady pozor – délka hranolu – brusného nástroje musí být přes několik žeber (3-4) – jinak místo plynulého ladného trupu vyrobíte mnohostěn. A tak se během chvíle z ošklivého káčátka vyloupne krásná labuť. Trup je potřeba brousit až se většina hran žeber dostane napovrch. Někde to samozřejmě nevyjde vlivem nepřesnosti – nevadí, tmel to spraví.

Taky průběžně odsávejte a vysávejte polystyren, jinak se ho už nikdy nezbavíte.

Finalizace tvaru

Na trupu lze doplnit potřebné speciality – na mém to je například příprava pro průchod kormidelního hřídele. Našrouboval jsem vhodnou kruhovou podložku ve vhodném úhlu do kýlu a tmelem ji doplnil do plynulého přechodu k trupu. Stejně tak jsem seřízl patu kýlu, na které bude přišroubován plech pro patní ložisko kormidla.

White Wings ma kýl integrován do tvaru trupu, ale například pro škunery lze celý kýl vytvořit z více vrstev sololitu, překližky v potřebné tloušťce.

Teď je také ta pravá chvíle na využití oněch barevných pásek na linii bortu a konstrukční vodorysky. Měly by být vidět - pokud jste je neodbrousili. Pomocí špendlíků a ohebné lišty si tak fixem lehce vyznačíte, kde bude trup končit a kam bude ponořen. Tyto linie budou vidět i přes laminát a ulehčí nám pozdější práci s laminátovým trupem.

Tmelení

Jakmile jsou linie vyznačeny, celý trup natřeme zředěným klihem. Tak povrch zpevníme a můžeme přetmelit problémová místa. Karel používá obyčejnou sádru – já jsem koupil tzv „švédský tmel“ se kterým byla príma práce. Tvrdne po jedné hodině, po třech je brousitelný a dělá se s ním moc pěkně. Věřím, že i ta sádra je pro tento účel dostačující.

Separování

Samozřejmě v dnešní době je možno separovat spoustou profi materiálů, ale já použil Karlem doporučenou 5 cm pásku. Tady pozor – páska nesmí mít potisk! Na čistou pásku se laminát nepřilepí, na potisk ano (odzkoušeno). Páskou je potřeba pečlivě polepit celý trup. Občasný faldík nevadí, stejně jako překrytí pásky. Nakonec jsem přišel na to, že je lépe použít více nastavovaných kusů cik-cak, než se snažit pásku dohnat do potřebných míst. Páska celé kopyto zpevní a překlene i drobné nerovnosti podkladu.

Laminování

Ani to nebolelo a jsme ve finále. Kopyto je hotovo, na stole leží tkanina, pryskyřice, dvě široké špachtle – používané se na škrabání staré malby, rukavice (větší počet!) a něco na míchání a samozřejmě můj učitel - Karel.

Pryskyřice – použita klasika Epoxy1200 jako bezproblémová, co se týká budoucího lepení a hlavně času na tvarování tkaniny.

Tkanina – ač jsem měl připravenu 100gr tkaninu, nakonec jsme se rozhodli použít 340gr s hrubou vazbou. Ta totiž bez jediného nástřihu dokázala právě díky vazbě vykopírovat celý trup. Tkaninu (plánovány dvě vrstvy) jsme rozložili na trup a trochu zastříhli – nechte si větší rezervy než my!

Epoxydovou pryskyřici je potřeba řádně namíchat (je dobré, má li alespoň pokojovou teplotu). A do rukavic... Jednu polovinu pryskyřice jsme nalili na nakloněný trup pod kýl a roztáhli po celém boku lodě – pokud možno všude. Pryskyřice je silně tixotropní – nikam moc nestéká. Totéž jsme udělali po naklonění trupu na druhé straně trupu. Tkaninu jsme opatrně položili na trup a hlídali si, aby střed tkaniny skončil na kýlu. Pak jsme pomocí rukavic tkaninu formovali a přitlačovali k trupu. Hrubá vazba tkaniny umožňuje opravdu neuvěřitelné kousky s tvarováním a přizpůsobením tkaniny. Pouze je nutno pohlídat, aby se vlákna vazby příliš nerozestoupila. Nám se to stalo u paty kormidla (zadní vaz). Není v tom problém – páskem 100gr tkaniny jsem přetáhl celý zadní vaz.Tkaninu je potřeba postupně znovu a znovu upravovat na exponovaných místech – zejména přechod kýlu do trupu zlobil. Zpočátku je to hodně živé, postupně epoxyd začne zavadat a my vyhrávat nad finálním tvarem. Jakmile byla první vrstva tkaniny perfektně přitlačena, a to nám trvalo nám asi 15 minut, je čas rozmíchat další epoxyd a zopakovat výše uvedené kroky pro druhou vrstvu tkaniny. Jakmile je i tato položena a přitlačena, je laminování skončeno.

Tedy ne až tak úplně – je dobré kontrolovat a pomocí dvou špachtlí tkaninu přitláčet ještě do doby, než pryskyřice přestane být lepkavá. Tím se vyženou případné bubliny a vrstvy se dobře prosytí pryskyřicí. Dvě špachtle se používají pro to, abychom tkaninu nepřetahovali z jedné strany trupu na druhou – špachtlemi jedeme symetricky od kýlu k bortu po obou stranách. Pokud se u bortu vytlačí pryskyřice, lze ji vrátit zpět na méně prosycená místa.

Spotřeba času a materiálu

Čas – ten je drahý a tak s ním začnu:

| příprava na PC | 10 hodin |

| řezání sololitových žeber | 9 hodin |

| montáž kostry na heling | 2 hodiny |

| výplň polystyrenem | 5 hodin |

| broušení | 2 hodiny |

| tmelení a broušení | 2 hodiny |

| laminování + separování | 3 hodiny |

| celkem tedy | 33 hodin |

A materiál, který jsem koupil ...

| pryskyřice | 2x 400gr |

| tkanina 340gr | 2x 1x2m |

| klih | balení |

To je vše. Vím, že pro spoustu lidí to nebylo nic nového - mají třeba i lepší metody a postupy. Navíc existuje i spousta moderních materiálů, ale toto je způsob zaručený a řekněme tradiční. Možná tento podrobný postup někomu pomůže tak, jak pomohl Karel mě.

V každém případě jsem k článku založil i téma ve fóru a těším se na vaše připomínky, doplnění, náměty a postřehy k technice laminování trupů.

Jirka

Diskutujte

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 |

Akcí: 17

Uživatelů: 137

Lodí v registru: 3

23.02. Keč (Ketch)

15.02. Antares Krick

14.02. HMS Victory - tip na výlet.

02.02. HMS Pickle 6

pondělí

09.

březen

2026

pondělí

09.

březen

2026

RSS

RSS Mapa stránek

Mapa stránek Přihlásit se

Přihlásit se